材料を無駄にしない サステナブルなものづくりを推進

シモダフランジ㈱

「拡」「脱」「超」を掲げる

フランジとは配管と配管をつなぐ部品です。1946年に創業した同社は、鍛造といわれる加工技術を生かし、船舶や送電鉄塔などに使われる多種多様なフランジを製造。その後、火力・原子力発電プラント向けの大型継ぎ手などへと製品の幅を広げてきました。

「当社は材料調達から鍛造、熱処理、機械加工、品質保証まで、鍛造品の一貫生産が可能です。また、多彩なパートナー企業の力も借りすることで鋼種や製品サイズ、量にとらわれない生産が可能です」と下田佑太郎取締役は話します。この方式により、顧客のあらゆるニーズに応えられるといいます。また、材料の在庫量は業界随一を誇り、迅速な納期を実現しています。

数年前までは石炭火力発電所向けの鍛造品が売り上げの多くを占めていましたが、脱炭素の流れを受けて建設が大幅に減少。そこで、現在は「拡(フランジ事業の拡大)」、「脱(フランジ事業単体からの脱却)」、「超(フランジを超えた製品の開発)」というスローガンを掲げ、例えば「超」では半導体製造装置や石油掘削用ジョイント、ロケット向けの鍛造品を積極展開しています。

新たに注力する2つの加工法

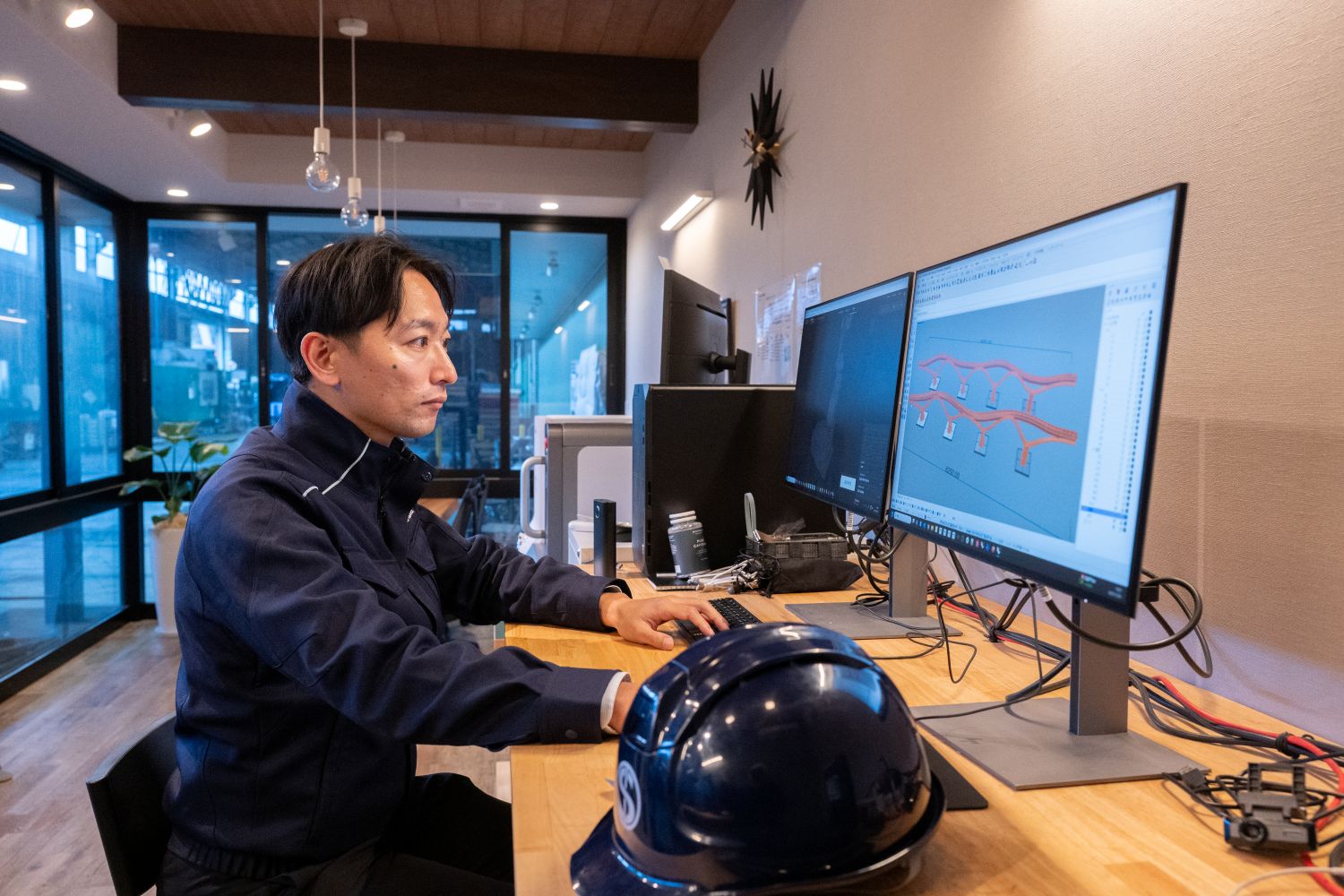

メインバンクを通じて、ひょうご産業SDGs認証事業を知ったのは3年ほど前でした。「申請の際に自社の取り組みを振り返ったところ、SDGsに沿った事業を行ってきたことが確認でき、自信につながりました」と下田取締役。認証に向けて、サステナブルとマテリアル(材料)を組み合わせた造語「サステリアル」を社内に発信し、材料に精通した同社なではの持続可能な取り組みを推進していく方針を明示しました。特に注力しているのが、材料ロスが少ないサステナブルなモノづくり「金属3Dプリンター事業」です。加工法については「これまで鍛造品事業で蓄積してきた冶金のノウハウや熱処理、機械加工技術が生かせる」と考え、金属3Dプリンターの中では非主流である、金属ワイヤーをアークで溶融して積層するWAAM方式を採用し独自性を打ち出しました。

竹中工務店、XENCEと共同で、廃棄されていた間伐材を有効活用するために金属継ぎ手を手がけたのを皮切りに、JR西日本、竹中工務店との共同事業では廃レールを再利用してサステナブルなベンチを造形しました。現在は、ガスタービンのような厳しい環境下で使用される部品を金属3Dプリントで製造する技術開発に取り組んでいます。「今後は同じく材料ロスが少ないサステナブルなものづくりとして立ち上げた冷間引き抜き事業も強化し、採用活動でもこれらの取り組みをしっかりアピールしていきたい」と話します。